联系电话:0632-8052966

联系电话:0632-8052966 邮箱

邮箱

发布时间:2025-11-21 09:08:56 阅读:10284

工业母机被写入了“十五五”规划建议! “十五五”规划建议中明确提出,“完善新型举国体制,全链条推动集成电路、工业母机、高端仪器等重点领域关键核心技术攻关取得决定性突破。”

一、从“十四五”——“十五五”的变化

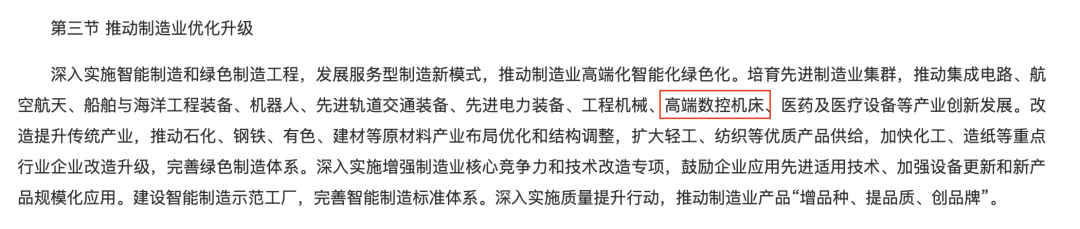

在《中华人民共和国国民经济和社会发展第十四个五年规划和2035年远景目标纲要》中,高端数控机床作为推动制造业优化升级的重要方向之一被提及。政策侧重于培育先进制造业集群,推动其创新发展。

《中华人民共和国国民经济和社会发展第十四个五年规划和2035年远景目标纲要》

从“十四五”规划中“高端数控机床”这一重点产业,升级为“十五五”规划建议中“工业母机”这一产业生态;从“推动创新发展”升级为“关键核心技术攻关取得决定性突破”,政策表述的转变显示出更宏大的视野和更坚定的决心。

二、什么是工业母机?

工业母机,也就是机床,是制造各类机器的机器。它能得到国家的高度关注,是因为几乎所有工业品的生产都离不开它:无论是新能源车的齿轮、手机的机壳,还是人形机器人的减速器、航空航天装备的发动机,都需要通过它加工成型。

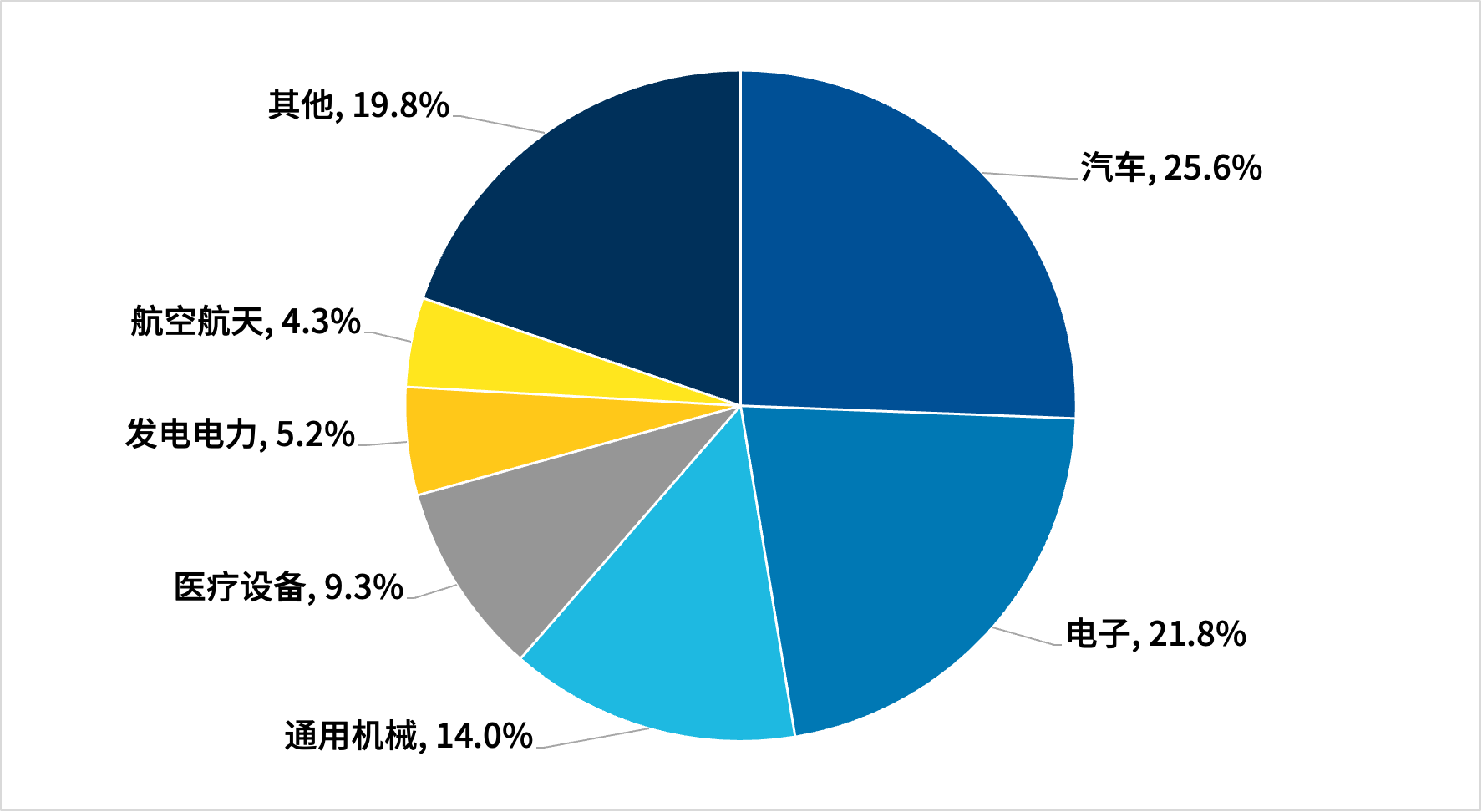

2024年中国机床在应用端各行业销售规模分布

数据来源:格物致胜,《2025中国机床行业市场白皮书——分享版》

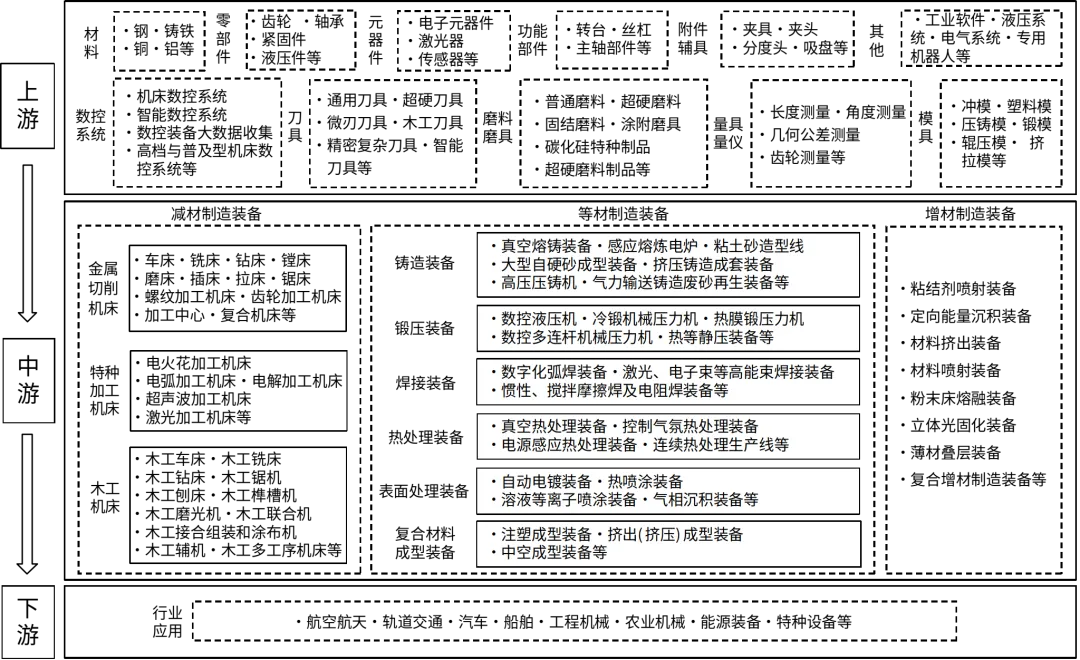

工业母机的产品涵盖车床、磨床、钻床等多个机床类别,其中高端数控机床是工业母机中的尖端品类,集中了行业最核心的技术,具有操作简单、精度高、效率高等优点。

举个例子:

五轴机床就属于是高端数控机床,它能实现多维度复杂加工,擅长处理复杂曲面零件,像是既要耐高温高压又超薄的航空发动机叶片,就需通过五轴机床完成加工。

此前,加工航空发动机叶片的工业母机技术是“卡脖子”环节,设备依赖进口。但近年来,国内厂商实现技术突破,打破了海外厂商垄断的格局,将五轴机床的加工精度做到了纳米级,自主研发出可用于航空发动机叶片加工的工业母机。

工业母机产业链

图片来源:《工业母机高质量标准体系建设方案》

三、工业母机国内发展现状

工业母机的水平和质量直接决定了机器制造的精度、速度和质量,也影响了现代制造业的发展水平和方向。中国是全球最大的工业母机生产国和消费国,产业营收已连续十三年位居全球第一,产业规模庞大并成功构建了完整产业体系。

自工业和信息化部组织实施“高档数控机床与基础制造装备”科技重大专项以来,我国数控机床领域取得显著成效,突破了高速切削,多轴联动加工等多项关键核心技术。龙门五轴机床、8万吨模锻压力机等,一大批国之重器填补了国内空白,国产中高端数控系统市场占有率大幅提升,形成了在航空航天、电力装备、船舶、汽车等领域的高端制造能力。

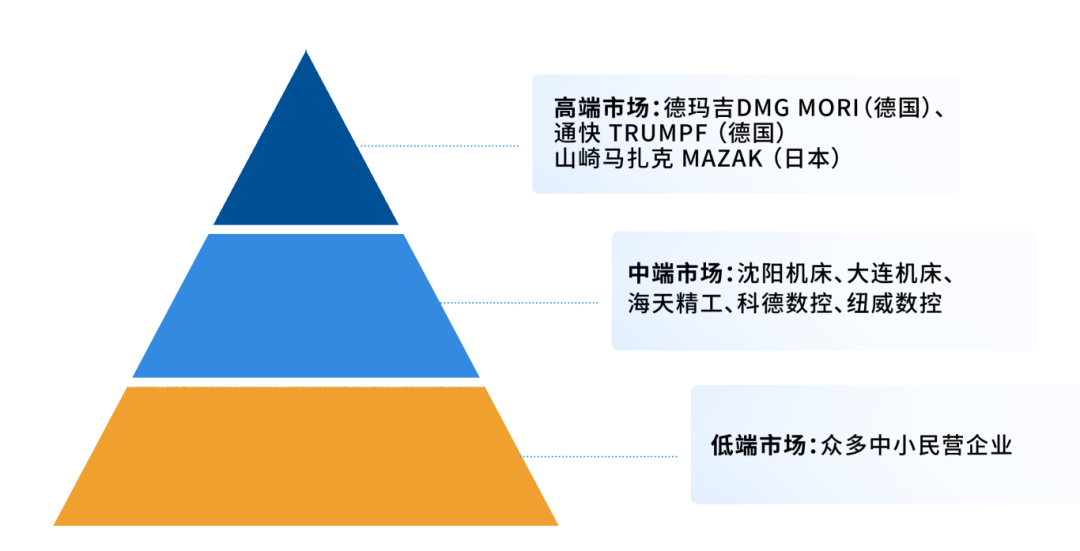

然而,产业结构呈现“大而不强”的特征,在高档数控机床、增材制造装备、基础工艺装备等方面仍存在产业基础能力薄弱、供给与需求不匹配、产业生态建设不完善等问题。产品主要集中在低端和部分中端市场,高端市场严重依赖进口。这种“低端内战,中端争夺,高端失守”的局面长期存在。

高端市场

主导者多为德国、日本企业,在高精度主轴、数控系统等核心部件的技术壁垒较高。相较于外资品牌,国产机床在产品技术层面还存在一定差距,国内厂商之间的竞争主要集中在中低端市场。

中端市场

以沈阳机床、大连机床等国企,及海天精工、科德数控、纽威数控等大型民营企业为主,它们已经具有一定的技术实力,并正在努力向高端市场挺进。

低端市场

由众多规模较小、技术含量较低、主营低端机床的中小民营企业构成,同质化竞争激烈。

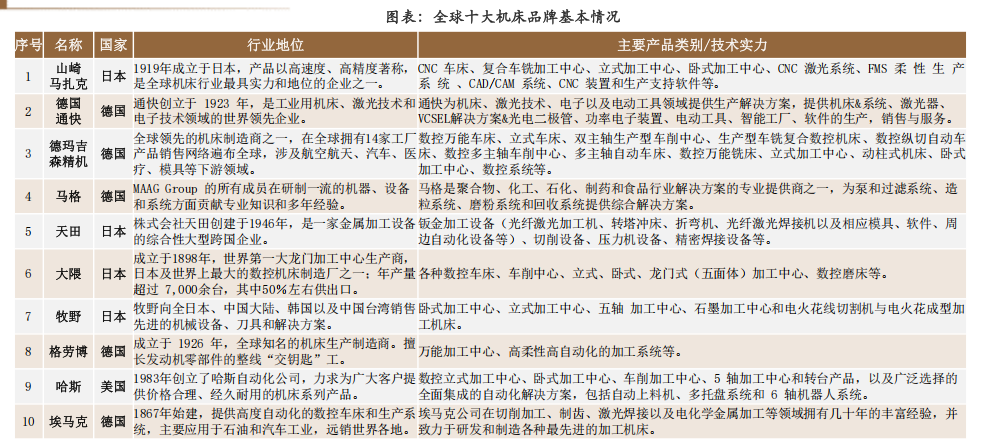

工业母机企业梯队

高档数控机床是实现我国产业升级的必需设备。五轴联动数控机床为高档数控机床的代表性产品,主要用于高端装备部件的核心平台,是我国实现向高端制造升级的必需设备。受限于我国机床工业基础薄弱,我国高档机床整体规模和市场占比还比较小,国产五轴联动数控机床市占率不足20%,与我国全球第一大机床生产国和消费国的地位并不匹配。

此外,我国高档数控机床长期遭技术封锁,机床制造的关键核心技术也一直被美国、德国、日本等西方发达国家垄断。我国机床关键部件需要进口,中高档数控系统以及配套的主轴、伺服电机等均依赖进口。虽然我国机床工具行业在这些年的高速发展过程中取得了巨大的进步,但仍有大量高端机床需要攻克。

中国数控机床机床主要核心部件瓶颈

来源:民生证券研究院

四、主要“卡脖子”薄弱环节

中国工业母机的核心瓶颈在于基础不牢,关键核心零部件和技术受制于人:

三大核心零部件:

高档数控系统:作为机床的“大脑”,高端市场长期被德国西门子和日本发那科垄断。国产高端数控系统市场占有率不足30%。

伺服电机与驱动系统:

高性能伺服系统直接影响机床的加工精度和响应速度,国产伺服驱动电机市场占有率不足20% ,高端产品依赖进口。

精密传动部件:

如高精度滚珠丝杠、导轨、高精度轴承等,是保证机床精度的关键。这些部件的技术和市场同样由日本、德国等国企业掌控。

关键基础材料与工艺:

制造高刚性、高稳定性机床所需的高品质铸件,以及主轴等关键部件的热处理工艺,国内水平与国际先进水平存在差距。

设计与软件能力:

整机设计能力、可靠性设计、精度保持性技术以及配套的工业软件(如CAM软件)是我们的短板。我们往往能模仿“形”,但难以掌握其“神”,即设计背后的理论和经验积累。

高端人才短缺:

缺乏顶尖的研发设计人才和能熟练操作、维护高端机床的高级技工。

五、未来发展趋势

●数控化

中国机床产业数控化率近几年持续提升,数控化率从2000年的8%提升到2023年仍然只有46%,而日本、美国、德国等国家数控化率基本在80%以上,因此未来数控化率仍有提升空间,有望加速提升。

●个性化

当前机床行业以通用、标准化产品为主,但下游装备制造业如汽车零部件、航空航天、工程机械等竞争激烈,企业为求差异化优势,产品日益多样化,对机床制作材料、技术工艺、生产效率等要求逐渐向差异化、定制化、个性化方向转变。机床生产企业需按客户生产工艺需求,定制精密加工机床设备,并提供一体化配套售后服务及产品升级等综合解决方案。

●智能化

机床智能化是先进制造技术的典型特征,已成为现代机械制造中高精度、高质量零件加工的重要方式。尤其是AI赋能下的自适应控制、工艺参数优化、远程监控等技术广泛应用,实现加工效率与质量双提升。

●集成化

此外,为了提高机床的加工效率和质量,机床行业呈现机床功能集成化技术趋势。由多台机床整合为一台机床,形成一体化机床产品,以保持机床工作程序集中化,满足批量及快捷生产的要求,缩短加工周期,可降低企业的运作成本,并有助于大幅度提高加工效率,从而促进企业综合实力提升。

机床行业正经历从规模扩张向质量提升的关键转型期。尽管面临技术壁垒与市场竞争压力,但在政策红利、新兴需求驱动下,中国企业的创新突破与产业集群协同效应将重塑全球格局。未来,智能化、绿色化、服务化(如“机床+工业互联网”模式)将成为行业增长新引擎。

工业母机的水平,决定了中国制造的精度与高度。

如今,“十五五”的号角已经吹响,

关键核心技术攻关的任务艰巨而紧迫。

若不能抓住这次机遇实现突破,

我们或将在新一轮产业竞争中错失先机,

这是谁都不愿看到的结果。